主な仕様

特性:

Package Code

DFN1010-3W

Number of terminal

3

Polarity

Nch

Drain-Source Voltage VDSS[V]

20

Drain Current ID[A]

1

RDS(on)[Ω] VGS=1.2V(Typ)

0.7

RDS(on)[Ω] VGS=1.5V(Typ)

0.54

RDS(on)[Ω] VGS=1.8V(Typ)

0.47

RDS(on)[Ω] VGS=2.5V(Typ)

0.4

RDS(on)[Ω] VGS=4.5V(Typ)

0.34

RDS(on)[Ω] VGS=Drive(Typ)

0.7

Power Dissipation (PD)[W]

1

Drive Voltage[V]

1.2

Mounting Style

Surface mount

Storage Temperature (Min)[℃]

-55

Storage Temperature (Max)[℃]

150

Package Size [mm]

1.0x1.0 (t=0.45)

Common Standard

AEC-Q101 (Automotive Grade)

特長:

- 小型高放熱面実装パッケージ(1.0×1.0×0.4mm)

- 自動光学検査装置(AOI)対応 Wettable Flankパッケージ 側面電極Sn100% Min.125μm保証

- AEC-Q101準拠

- ESD耐量≧2kV (HBM)

- 高速スイッチング

- 低電圧駆動(1.2V駆動)

製品概要

概要

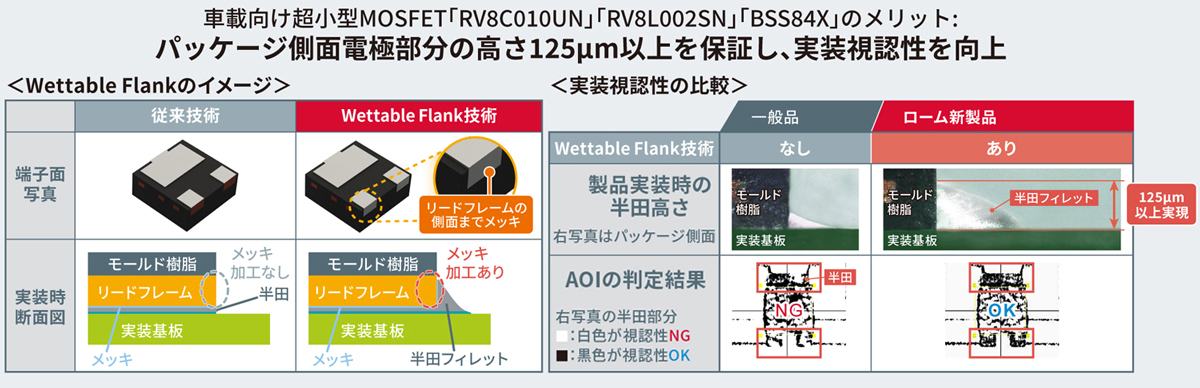

ロームの1mm角の超小型MOSFETは、独自工法を用いたWettable Flank形成技術※1)を導入したことにより、1.0mm×1.0mmサイズでは業界最高水準となるパッケージ側面電極部分の高さ125μmを保証。品質が求められる車載関連機器で重要な部品実装後の自動光学検査(以下、AOI※2)で非常に高い半田実装信頼性を実現します。また、下面電極を採用した新パッケージは、一般的にトレードオフの関係にある小型化と高放熱化を両立しているため、基板の高密度化が進む車載ECUや先進運転支援システム(ADAS)関連機器などに最適です。

背景

近年、車の電装化に伴い、自動車1台あたりにおける電子部品、半導体部品点数は増加傾向にあります。そのため、限られたスペースの中で多くの部品が実装され、部品の高密度化が進んでいます。例えば、車載ECU1個あたりの半導体と積層セラミックコンデンサの平均搭載数量は、2019年の186個※から、2025年には230個※へと3割近く増加すると予想されています。高密度化が進むこれらの車載アプリケーションにおいて、市場からは小型化の要求も高まっており、小型と高放熱を両立できる下面電極パッケージの検討が進んでいます。

一方、車載部品においては、信頼性確保のために部品実装後にAOIが実施されていますが、下面電極パッケージは電極が下面にしかないため、半田付けの確認ができず、車載基準でのAOIが困難でした。

新製品はローム独自のWettable Flank技術によりこれらの課題をクリアし、車載向けとしては業界最小クラスのMOSFETを実現したことで、車載メーカーにおいても採用が進んでいます。今後ロームは、MOSFETのみならず、バイポーラトランジスタやダイオードにおいても製品ラインアップを拡充していきます。

(※2020年9月29日現在 ローム調べ)

特長

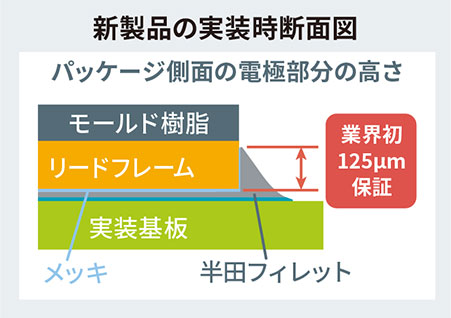

1.独自工法を用いたWettable Flank形成技術により、パッケージ側面の電極部分の高さ125μmを保証

従来技術の下面電極パッケージでは、リードフレームの側面にメッキ加工を施すことができないため、車載で必要とされる半田高さを確保できず、AOIが困難でした。新製品は、ローム独自のWettable Flank形成技術でリードフレーム上限までのメッキ加工を実現し、1.0mm×1.0mmサイズで業界最高水準となるパッケージ側面電極部分の高さ125μmを保証。下面電極パッケージでも安定した半田フィレットの形成が可能になり、部品実装後のAOIで確実に半田付け状態を確認できます。

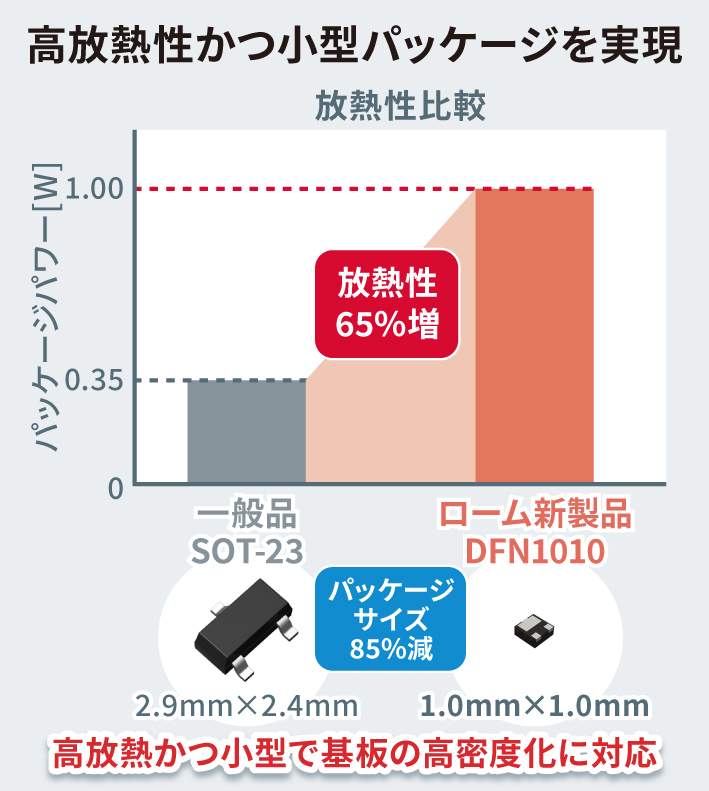

2.超小型・高放熱MOSFETへの置き換えで基板の高密度化に対応

新製品は、2.9mm×2.4mmサイズ(SOT-23パッケージ)と同等の性能を1.0mm×1.0mmサイズ(DFN1010パッケージ)で実現したことで、約85%実装面積を削減可能です。さらに、高放熱の下面電極を採用したことで、通常小型化すると低下する放熱性をSOT-23パッケージに比べて65%向上できます。新製品は、小型化と高放熱化を両立したことにより、機能の増加に伴い基板の高密度化が進んでいる車載ECUやADAS関連機器などのアプリケーションに最適です。

ラインアップ

| 品名 | 極性 [ch] |

ドレイン ・ソース間 耐圧 VDSS [V] |

ドレイン 電流 ID [A] |

駆動 電圧 [V] |

ドレイン・ソース間オン抵抗 RDS(on)[mΩ] | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| @VGS=10V | @VGS=4.5V | @VGS=4.0V | @VGS=2.5V | @VGS=1.8V | @VGS=1.5V | @VGS=1.2V | ||||||||||||

| Typ. | Max. | Typ. | Max. | Typ. | Max. | Typ. | Max. | Typ. | Max. | Typ. | Max. | Typ. | Max. | |||||

RV8C010UN |

N | 20 | 1.0 | 1.2 | - | - | 340 | 470 | - | - | 400 | 560 | 470 | 650 | 540 | 810 | 700 | 1050 |

RV8L002SN |

N | 60 | 0.25 | 2.5 | 1700 | 2400 | 2100 | 3000 | 2300 | 3200 | 3000 | 12000 | - | - | - | - | - | - |

BSS84X |

P | -60 | -0.25 | -4.5 | 2800 | 5300 | 3500 | 6400 | - | - | - | - | - | - | - | - | - | - |

アプリケーション例

スイッチング用途や逆接続保護用途では汎用的に使用可能

- 自動運転制御ECU

- エンジンコントロールECU

- ADAS関連機器

- カーインフォテインメント

- ドライブレコーダ

など

用語説明

※1)Wettable Flank形成技術

QFNやDFNなどの下面電極パッケージでリードフレームの側面にメッキ加工を施す技術のこと。半田付け性を向上させることができる。

※2)AOI(Automated Optical Inspection)

実装基板をカメラで撮像し、自動的に部品の欠落や品質の欠陥、半田付け状態などを検査する。